智能化浪潮下的“煤矿蝶变”

[2024-08-12 14:46:48]详细说明:

在国家能源集团神东煤炭布尔台煤矿掘进工作面,一个长约23米的巨大机器人引人注目,这就是被称为掘锚破一体机的掘锚机器人群。它的前端是掘锚机,在掘进时滚筒割煤,七臂锚杆机自动在顶和帮上打锚杆锚索,割下来的煤自动进入破碎系统,块煤被破碎后转载至皮带上,运至地面。掘进一米、支护一米,破碎系统跟进一米,全程遥控操作,巷道一次性支护到位。目前,布尔台煤矿通过实施机器人群协同作业,30余种重体力作业被机器人替代,采、掘、机、运、通各板块共计减员、转岗近300人。

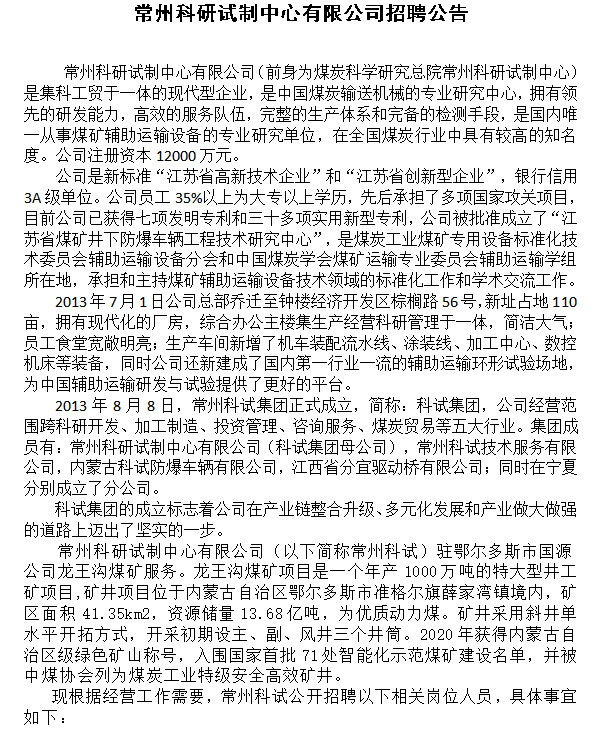

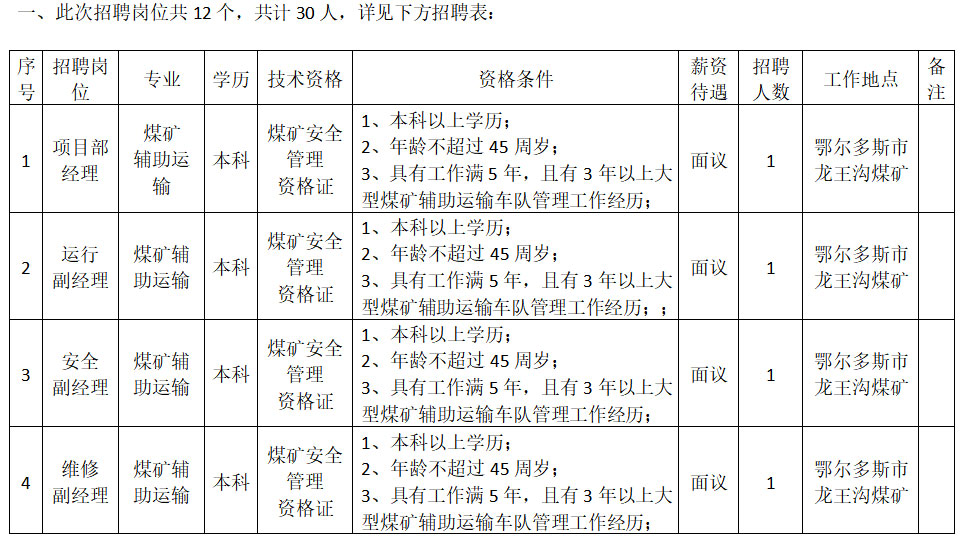

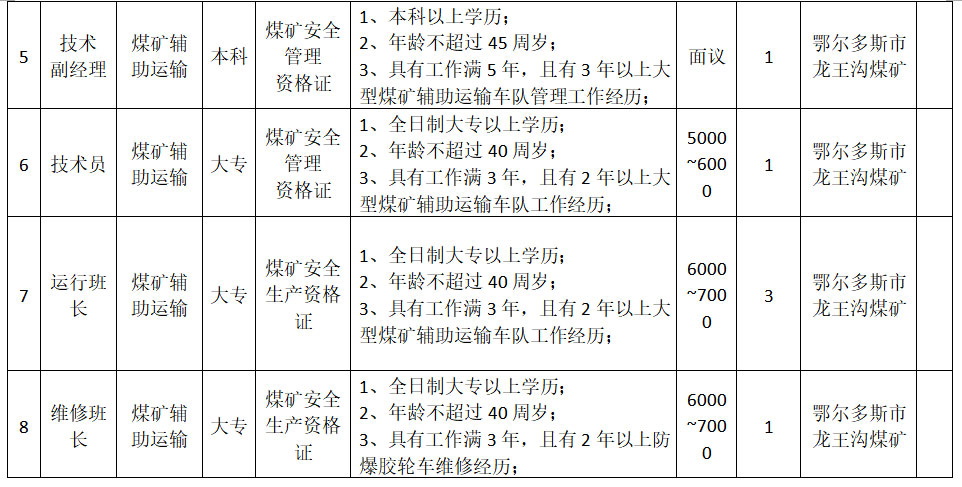

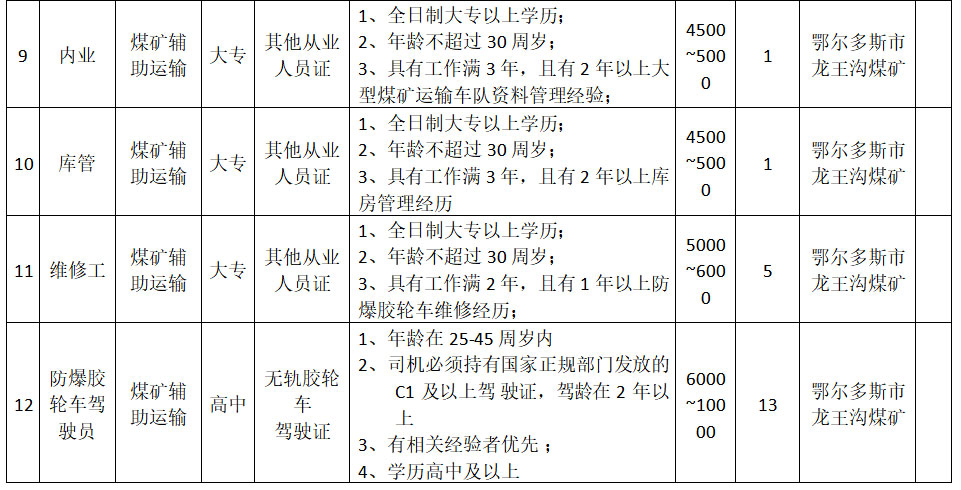

在智能化发展的背景下,煤矿井下危险岗位、重体力岗位机器人化已成为一种趋势。2019年国家煤矿安监局公布的《煤矿机器人重点研发目录》和2020年八部委联合印发的《关于加快煤矿智能化发展的指导意见》,都对煤矿智能化发展作出了明确部署。机器人的增多,无疑使煤矿工人的工作变得更加轻松。在距离掘进面不远的井下水泵房,“挑战号”机器人正停靠在充电桩处充电。工作人员拿来遥控器,按下启动按钮,巡检机器人立即进行巡检,准确捕捉影像、实时回传数据。“多久巡检一次?”“4个小时,每次巡检10分钟。”说话间,结束巡检工作的机器人自行找到充电桩去充电。“挑战号”机器人在这里工作了两三年,它的到来使得该岗位取消了人工操作。在大柳塔煤矿井下工作面,随着采煤机的移动,液压支架自动跟机拉架,开始作业。“原来每个支架都要单独手动操作,一个班下来手指僵硬生疼,而现在只需一部手机就能同时操作工作面一百多台支架。”大柳塔煤矿综采六队检修班支架工刘荣斌边说边轻点手机屏幕,巨大的支架随之缓慢移动。他说,“随着神东智能化建设步伐的加快,生产班作业人员不断减少,工作轻松了不少。”距离大柳塔煤矿约30公里外的榆家梁煤矿建设的无人化采煤工作面在生产期间无人操作,只需井下顺槽2人监护,地面2名操作员远程监护即可,真正实现了无人化采煤的“矿工梦”。同时,该工作面无人化采煤效率首次超过人工割煤效率,为无人化采煤工作面工业化应用奠定了基础。榆家梁煤矿综采二队党支部书记、队长赵云飞表示:“科学技术只有转化为现场应用,才能变为新质生产力,我们就是要把创新成果推广出去,让科技成果惠及更多的煤矿、更多的矿工,为煤炭行业的进步作出神东贡献。”在煤炭开采后的洗选加工环节,洗选中心各大选煤厂生产车间、装车车间新技术持续“上新”。只见集控室内,作业人员发出自动装车指令,满载乌金的列车便会自动配料、自主装车。无人装车系统由车厢信息智能采集、煤流智能调节、智能装车、数字孪生等子系统组成,具有自动完成配料、车号自动识别、车辆动态跟踪等功能,可以实现给煤、配煤全过程自动运行,整个过程精准高效,有效避免了人为操作可能带来的失误。“我们组建技术攻关小组,系统梳理制约‘无人装车’存在的问题,重点研究火车行进过程中溜槽防碰撞的控制算法、装杂皮车过程中溜槽高度自动调整算法和定量仓体积检测数据校正算法,攻克了无人装车关键技术,构建了‘无固定人员+远程巡视’装车模式。”洗选中心上湾选煤厂副厂长田延锋说,以前需要人工手动操作设备进行配料、装车,现在人员无需动手操作,只需通过系统监控,就能轻松装完一列火车。作为煤炭行业井工煤矿智能化发展的先驱者和探索者,神东从2019年全面推进煤矿智能化建设工作以来,积极探索煤矿从机械化、自动化向智能化的转变发展,破解了一系列制约煤矿无人化采煤的“卡脖子”技术难题,为煤矿安装“智慧大脑”,打造智能化建设煤炭开采的“神兵利器”。所属13个矿井全部通过了国家或地方组织的智能化验收,实现了国家能源集团5个100%的建设目标,为煤炭行业转型升级、向更高层次更高水平发展贡献了力量,实现了智能化浪潮下的“煤矿蝶变”。

本文摘自《矿山安全天地》

- 上一篇:以创新引领能源新质生产力

- 下一篇:井下辅助运输开启“智能驾驶”模式